Laminat transportowy

Laminat transportowy to specjalistyczny materiał, które jest nieodłącznym elementem wielu gałęzi przemysłu. Powstaje on z różnych rodzajów tworzyw sztucznych, takich jak polietylen czy polipropylen, które są następnie łączone w procesie laminowania. W wyniku tego procesu powstaje produkt o wyjątkowej wytrzymałości i odporności na uszkodzenia mechaniczne, a także na działanie czynników atmosferycznych. Laminat transportowy to produkt, który łączy w sobie zalety różnych materiałów, co czyni go niezwykle uniwersalnym i praktycznym rozwiązaniem dla wielu branż.

Gdzie wykorzystywany jest laminat transportowy?

Laminaty transportowe są wykorzystywane w wielu sektorach przemysłu, zarówno w transporcie, jak i w logistyce. Są one niezastąpione w procesie pakowania i zabezpieczania różnego rodzaju towarów przed uszkodzeniami podczas transportu. Dzięki swojej wytrzymałości i odporności na uszkodzenia, są idealnym rozwiązaniem do ochrony delikatnych produktów, takich jak elektronika czy szkło. Ponadto, ze względu na swoją odporność na działanie czynników atmosferycznych, są one często stosowane do zabezpieczania ładunków na zewnątrz, na przykład na placach składowych.

W Sarana oferujemy laminaty transportowe najwyższej jakości, które są nie tylko wytrzymałe i odporne na uszkodzenia, ale także łatwe w użyciu. Są dostępne w różnych rozmiarach i grubościach, co pozwala na dopasowanie ich do indywidualnych potrzeb każdego klienta. Dzięki temu, że są one produkowane z wysokiej jakości tworzyw sztucznych, są one nie tylko trwałe, ale także bezpieczne dla środowiska. Zapraszamy do zapoznania się z naszą ofertą.

Laminaty transportowe ArmorTuf®

ARMORTUF – ekstremalnie odporny na uderzenia!

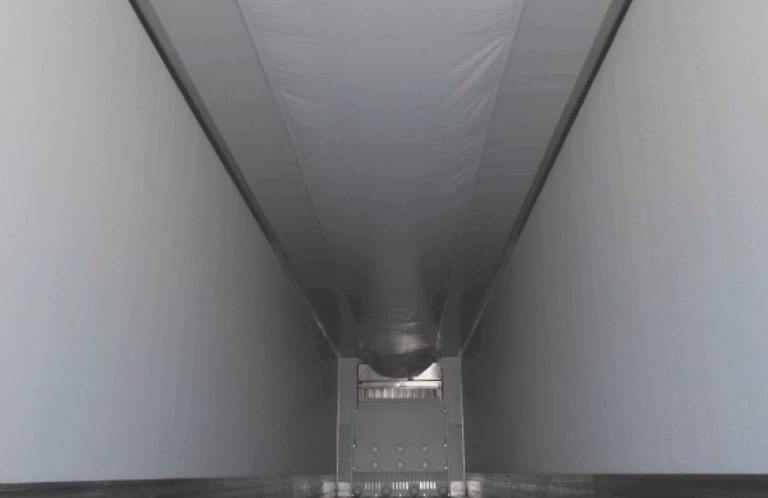

• Lekki i elastyczny materiał na poszycie wewnętrzne przestrzeni ładunkowej

• Superwytrzymały splot włókna szklanego zapewnia ekstremalną odporność na uderzenia

• LumaShieldTM zabezpieczająca powierzchnię folia, sprawia że Armortuf jest łatwy do umycia i odporny na zabrudzenia i zarysowania

• Niska absorbcja laminatu gwarantuje wysoką barierę zabezpieczającą przed penetracją wody wewnątrz struktury materiału i zapewnia pełną szczelność

PRODUKT

ArmorTuf® produkowany przez firmę, jest lekkim, o najwyższej w tej klasie odporności na uderzenia, panelem kompozytowym wykonanym ze specjalnego splotu włókna szklanego i odpowiednio dobranych żywic poliestrowych. Wytłaczana powierzchnia gwarantuje unikalną w tej klasie materiałów odporność i jest znakiem firmowym wszystkich produktów transportowych firmy Crane Composites.

ZASTOSOWANIE

ArmorTuf® superodporna na uderzenia płyta przeznaczona jest do stosowania w nadwoziach samochodowych jako wewnętrzne wykończenie kontenerów, izoterm i chłodni, oraz jako okładzina ścienna w budownictwie.

|

1. DANE TECHNICZNE WŁAŚCIWOŚCI FIZYCZNE MATERIAŁU |

||

|

WŁAŚCIWOŚCI |

GRUBOŚĆ 1,5mm (0,06’’) |

METODA |

| Wytrzymałość na zginanie | 255 MPa | ASTM D790 |

| Moduł sprężystości przy zginaniu | 5171 Mpa | ASTM D790 |

| Wytrzymałość na rozciąganie | 324 MPa | ASTM D638 |

| Moduł sprężystości przy rozciąganiu | 15,169 Mpa | ASTM D638 |

| Udarność [wg Izolda] | 1,12 J/mm | ASTM D256 |

| Barcol Twardość | 50 | ASTM D2583 |

| Współczynnik rozszerzalności cieplnej | 14µm/m• C | ASTM D696 |

| Przewodnictwo cieplne | 5,0 cal•cm/hr•m2• C | ASTM C177 |

| Nasiąkliwość wody % | 0,2 | ASTM D570 |

| Udarność Gardner | 11.3 J | ASTM – D5420 |

| Wytrzymałość na przebicie | 168 kg | Internal |

|

2. SPECYFIKACJA MATERIAŁU |

|||||

| Nazwa (Symbol) | Wykończenie powierzchni | Grubość płyty | Waga | Kolor | Wymiary |

| ANXT ArmorTuf® | Wytłaczana | 1,5 mm (0,06”) | 2,05 kg/m2 | Biały | Rolki max. dł. 152,5m szerokość max. 2,6m |

SKŁAD:

Wzmocnienie: posiekane i splatane włókno szklane.

Wypełnienie: Mix żywica poliestrowa / styren i nieorganiczne wypełniacze, pigmenty.

Jakość gotowego PANELU

1. Panele są od frontu wytłoczone, tył mają gładki. Niedoskonałości tyłu nie mają wpływu na właściwości funkcjonalne.

2. Właściwości fizyczne przedstawiono w tabeli 1.

3. Wyspecyfikowane zamówienia mogą mieć następującą tolerancję:

Szerokość: ± 1/8 „(± 3,2 mm)

Długość: ± 1/8 „(± 3,2 mm) do 12 '(3,7 m)

Prostopadłości: ± 1/8 „(3,2 mm) w 48” (1,2 m) szerokości

4. Grubość: ± 10mils

CERTYFIKATY:

Spełnia wymagania USDA/FSIS, Atest PZH

ZALECENIA:

Uwaga: przy cięciu: chronić oczy, zasłaniać nos i usta maską,

Wiercenie: wysoka prędkość wiertła (60° kąt wiertła) lub za pomocą otwornic.

Cięcie: gilotyna do blachy, szlifierka kątowa, pilarka tarczowa.

Malowanie – przygotowanie: Aby prawidłowo przygotować powierzchnię do malowania panelu, Należy upewnić się,

że powierzchnia jest czysta, sucha i wolna od wszelkich olejów, tłuszczów, silikonów, kurzu i innych zanieczyszczeń. Do przemycia

stosować alkaliczne detergenty lub czystą wodę. Szlifowanie lub piaskowanie powierzchni panelu jest zalecane, aby osiągnąć

lepszą przyczepności farby.